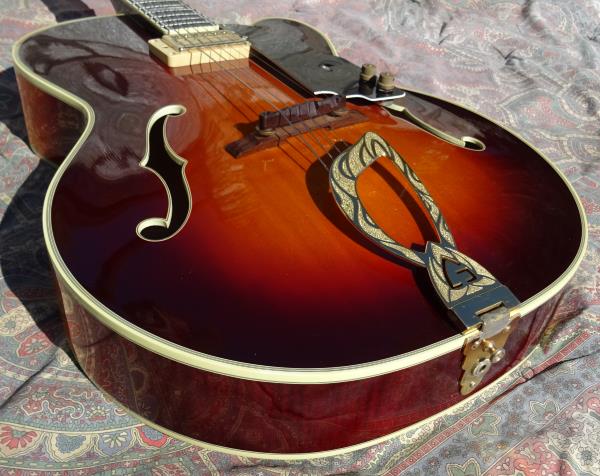

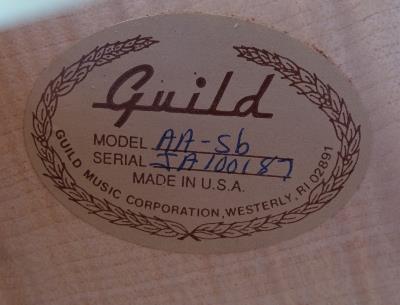

1988 GUILD ARTIST AWARD MODEL Mod AA-SB, Sunburst,Near Mint

The unsung hero of the arch top guitars are these 17" beauties from Guild. This is a gorgeous Sunburst Gold hardware including Grover Imperial tuners. Nice combination of acoustic archtop excellence and just enough amplification to enable the working pro to play anywhere. The wood selection is top notch, especially the highly flamed Maple back and equally figured Maple sides. Added a old Guild Pickup. Excellent near Mint conditions ...so perfect! Original Case code VA3555

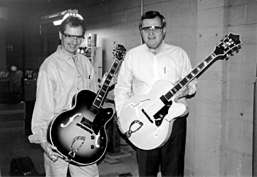

1969 George Benson and Guild

Tim May performing at the tribute to Johnny Smith Concert at the NAMM show January 2000 in Los Angeles

Tim May

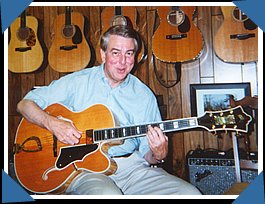

Tom with Guild "Artist Award" Arch Top Jazz Guitar(The most coveted jazz guitar in the world.)Photo were made at a music studio near Atlanta, GA during a practice session on August 18, 2001.

Guild Factory Tour

Pubblicato da Just Jazz Guitar - Di Charles Chapman

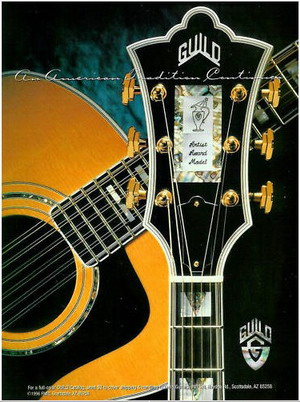

La maggior parte degli articoli di JJG si concentrano su singoli liutai (che sono stati dolorosamente poco rappresentati da altre riviste), ma per parte mia ho pensato che sarebbe stato interessante dare un'occhiata a come le chitarre vengono costruite in condizioni di fabbrica. Non tutti i chitarristi si possono permettere, o possono aspettare, la chitarra dei loro sogni fatta a mano, per cui storicamente l'alternativa di fabbrica è di solito quella scelta dalla maggior parte dei chitarristi in attività. Il 9 Dicembre del 1998 sono stato invitato ad un tour della Fabbrica Guild a Westerly, in Rhode Island. Quello che segue è un breve compendio di quanto mi sono divertito in quella frizzante mattinata del New England. La documentazione accurata riempirebbe un libro, ma spero che attraverso le mie parole e fotografie possiate dare una buona sbirciata al "luogo di nascita" davvero unico delle chitarre Guild. Questa fabbrica definitivamente non è del tipo a controllo computerizzato e di produzione di massa che ho visitato in passato. Sembra che qui si sia ottenuto un buon equilibrio tra le macchine, che velocizzano molti dei procedimenti di liuteria, ed il "lavoro manuale" che richiede un bel po' di preparazione e capacità.Sotto la direzione magistrale del Plant Manager Willie Fritscher, sono stato accompagnato attraverso l'intero processo, dal punto in cui viene ricevuto il legno grezzo, allo stadio finale dove viene spedita via una pletore di modelli di chitarre Guild. La fabbrica di Westerly ha un'area operativa di circa 5.100 metri quadri e 120 dipendenti. In media realizzano 60 chitarre finite al giorno e le spediscono in tutto il mondo. A Westerly si realizzano tutti i modelli di chitarre Guild standard sia acustici (sia a piano piatto che arcuato) che elettrici. Anche alcuni dei modelli "custom" sono realizzati a Westerly, ma la maggior parte delle chitarre a progettazione individuale viene costruita ne Custom Shop della Guild a Nashville, nel Tennessee. Prima di imbarcarci nel tour, diamo un po' un'occhiata alla storia della Guild. Guild è stata fondata da Alfred Dronge, chitarrista e proprietario di un negozio di strumenti musicali, e da George Mann, in precedenza uno dei dirigenti della Epiphone. Formarono una società e registrarono il nome nel 1952. La società mise su un laboratorio di 140 metri quadri in un solaio di New York, e dopo un anno la società fu sciolta e Dronge continuò da solo. Nel 1956 il successo dei primi sforzi della Guild era diventato così produttivo che era necessaria una struttura più ampia, per cui fu trovata una sistemazione più adatta oltre il fiume in Hoboken, nel New Jersey. Durante gli anni '50 e '60 Guild attrasse molti dei chitarristi famosi dell'epoca, e la domanda di produzione aumentò fino a che la struttura in quella locazione non fu più in grado di rispondere. Fu allora acquistata una vecchia fabbrica di mobili, con lo spazio e le strutture necessarie ad aumentare la produzione, a Westerly, nel Rhode Island. Gli uffici rimasero nel New Jersey, e Dronge cominciò a fare la spola tra la fabbrica di Westery e gli uffici del New Jersey con l'aereo privato che lui stesso pilotava. Il 3 di Maggio del 1972 Al Dronge rimase ucciso in un incidente al suo aereo, causato dal maltempo, mentre viaggiava verso la sua fabbrica nel Rhode Island.Nei 15 anni successivi, Guild ha dovuto sperimentare diversi cambiamenti gestionali ma, come si è affrettato a puntualizzare Mr. Fritscher, il prodotto non ne ha mai sofferto dato che, come lui stesso ci riferisce, il controllo di qualità della Guild non è secondo a nessuno nel settore. Nel 1995 la Fender Musical Instruments ha acquisito la Guild e, sotto la direzione personale del suo CEO Bill Schultz, si è impegnata di tutto cuore e con tutte le risorse a disposizione della Fender alla sopravvivenza ed alla prosperità dell'azienda.Il tour comincia nell'area dove vengono ricevuti ed immagazzinati i materiali grezzi. I vari tipi di legno e i loro singoli paesi d'origine sono già di per se un'esperienza geografica. L'Abete Sitka, usato in maggioranza per i piani, viene acquistato in Alaska e nel Nord-Ovest del Pacifico. L'Ebano viene dall'Africa, il Palissandro dal Sud America, il Mogano dall'India e dal Sud America e l'Acero è della varietà domestica del Nord-Ovest degli Stati Uniti. A questo punto il legno viene ispezionato e selezionato, per poi essere inviato alla stanza di essicazione.La stanza di essicazione viene mantenuta alla temperatura costante di 90 gradi fahrenheit (circa 32,5 gradi centigradi) per tutto l'anno e grandi ventilatori distribuiscono uniformemente la circolazione dell'aria. Il palissandro rimane in questa stanza per un anno, l'ebano per due, con diversi altri periodi di riposo per gli altri legni usati nella costruzione.Diversamente da molte fabbriche moderne, qui niente è "prefabbricato". Dalle incatenature ai più piccoli blocchetti di legno, viene tutto realizzato in fabbrica e non c'è virtualmente alcuno spreco. Tutte le macchine, gli stampi e la maggior parte dei processi di assemblaggio sono stati progettati specificamente per questa fabbrica.Sono necessari 39 differenti passi di lavorazione per realizzare un manico Guild, ognuno dei quali realizzato per lo più a mano, mentre solo la parte più grezza della lavorazione viene effettuata a macchina. Di questi 39 passi 19 sono dedicati alle tastiere rilegate come quelle delle Artist Award o delle D55 acustiche. I manici vengono segati al grezzo e vengono lodo incollati i blocchi delle estremità, per poter poi sagomare le palette. Poi i manici vengono spostati attraverso diverse operazioni di routine che li preparano per il logo Guild, la parte superiore e la tastiera. Nuove presse idrauliche applicano una pressione uniforme che permette di installare ed incollare la barra di torsione con accurata precisione. Dopo l'applicazione delle tastiere, i manici vengono posti in una pressa a radio-frequenza, che eccita gli atomi della colla e fornisce la più forte rilegatura possibile. Vengono usati scalpelli a mano per tagliare le code di rondine e conformare gli zoccoli per il passo finale dell'assemblaggio nei corpi. Ad ogni passo vengono effettuate infinite operazioni di levigatura a mano con la carta vetrata. Se la limatura diviene esagerata o se vengono scoperte fallature nel legno, il manico viene tolto dalla produzione.Mentre vengono fabbricati i manici, i corpi sono in produzione in un'altra parte della fabbrica. Il legno selezionato viene intagliato alla forma grezza e spianato al corretto spessore (non smetto mai di meravigliarmi di quanto sottile sia il legno negli strumenti acustici). Le fasce vengono trattate in una speciale soluzione e poi posizionate in specifiche presse che le piegano secondo stampi preimpostati. I piani e le casse vengono intanto intagliati o pressati a seconda dello stile dello strumento, se è a piano piatto, arcuato, in legno massiccio o in compensato. Sui piani vengono intagliate le buche e vengono installate le catenature specializzate con l'uso di speciali pinze a ganascia realizzate specificamente per la Guild, che sono in grado di supportare interamente le piastre superiori delle catenature mentre la colla si asciuga. Le catenature vengono installate nelle sezioni laterali, che vengono chiamate intagliature. Quando tutto è a posto e pronto, i piani armonici vengono incollati alle fasce. È a questo punto che i piani, i fondi e le fasce vengono interamente assemblati e rilegati. Come per i manici, ad ogni passo vengono effettuate multiple ispezioni e continua l'infinito processo di levigatura a mano. Prima che il manico siano attaccato, le giunture del corpo e del manico vengono raffinate a mano con lo scalpello e con la carta vetrata. Quando tutto si adatta fino a soddisfare l'ispettore, il manico viene incollato al corpo e la chitarra finalmente comincia a prender forma. A questo punto la maggior parte dei passi di costruzione sono stati completati e la chitarra entra negli stadi finali. Viene completata la scalatura dei tasti ed i tasti vengono inseriti e coronati. La chitarra completata viene ancora una volta levigata a mano, con una gradazione di carta vetrata che sembra solo di poco più ruvida di un asciugamano di carta. La chitarra va nella cabina di verniciatura a spruzzo per i colori custom, sunburst o addirittura per la macchiatura al naturale. Viene poi applicata la lacca rigida in strati multipli e la chitarra raggiunge la stanza per l'asciugatura, dove riposa per quattro giorni prima che la finitura venga lucidata nelle gigantesche macchine lucidatrici.La chitarra va poi allo stadio finale della costruzione dove vengono installati i pickup, le meccaniche e le corde. Vengono ora completati l'intonazione, l'altezza delle corde e tutti i ritocchi finali. Quando gli ispettori danno il loro timbro di approvazione, la chitarra va all'area di spedizione dove viene imballata e spedita fuori verso qualcuno che sarà ben felice di dedicarle il suo tempo di chitarrista.A questo punto cominciavo già a soffrire di sovraccarico sensoriale quando Willie, come tocco finale al tour, tirava fuori per me un po' di chitarre per permettermi di ispezionarle e di farmi venire una sovrapproduzione di saliva. Ho controllato la Starfire, la Bluesbird, la X700 Stuart e la "piéce de résistance", la Artist Award che era veramente da portar via il respiro.Willie spiega che la maggior parte dei dipendenti alla Guild è in forza da lungo tempo e non considera un altro lavoro come un eventuale progresso. La maggior parte dei dipendenti dispone anche di una "preparazione incrociata" ed è capace di lavorare in tutte le aree di attività sia acustiche che elettriche, anche se un piccolo numero di singoli si è definitivamente specializzato.Col profumo della segatura nelle narici, i bei timbri rotondi della Artist Award che ancora risuonavano in testa, un blocco note pieno di informazioni e vari rullini di fotografie da sviluppare, son scivolato giù per la strada per un "happy meal" prima di prendere la Route 95 e tornare indietro alla realtà.Nota personale: Willie Fritscher lavora per la Guild da oltre venticinque anni ed è uno dei più competenti direttori di produzione che io abbia mai incontrato. Non si tratto solo delle sue conoscenze, ma della cura e della genuina eccitazione che trasmette quando spiega il processo di liuteria svolto in fabbrica. Deve aver svolto questo tour migliaia di volte, ma non lo scoprireste mai dal suo contegno e dal suo atteggiamento. Da hobbista frustrato ed essendo chitarrista da molti anni, non ho potuto fare a meno di notare il modo in cui maneggiava le chitarre nei vari stadi e l'orgoglio con cui mostrava i prodotti finiti. Willie dimostra quell'etica di lavoro "Vecchia Maniera" che sfortunatamente manca in molte aziende odierne.

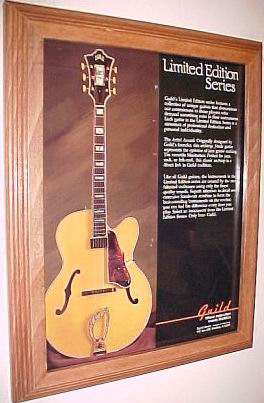

GUILD E

BENEDETTO ACCOMUNANO LE LORO FORZE

Al momento di andare in stampa, JJG ha appreso che Bob Benedetto ha firmato un

accordo con la Fender Musical Instruments Corporation:

1) per effettuare aggiornamenti di progettazione alle famose chitarre "archtop"

Guild® Artist Award e Stuart , fabbricate a Westerly, in Rhode Island, e

2) per scegliere i modelli della linea di chitarre "archtop" Benedetto® da

fabbricare nel Custom Shop Guild a Nashville, in numero limitato.

Le nuove chitarre verranno presentate il 14 Giugno al 1999 Jazz Awards, a New

York City, prodotto da Knit Media.

Foto di Donna Chapman

Charles con una X700 Stuart insieme a Willie con una Artist Award

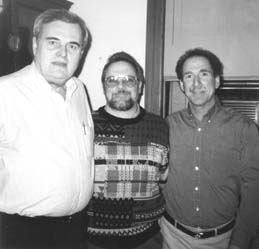

Willie Fritscher (Guild factory plant manager), Tim Shaw (Guild Custom Shop

Product Development manager)

e Bob Benedetto